Digitale Zwillinge im Produktlebenszyklus: Wie Sie die Herausforderungen bewältigen können

Anbieter zum Thema

Digitale Zwillinge liegen im Trend. Aber reicht das aus, um sich mit dem Thema zu beschäftigen? Oder handelt es sich um alten Wein in neuen Schläuchen? Welche Herausforderungen Digitale Zwillinge bedeuten und wie diese bewältigt werden könnten, erläutern Experten des Unternehmens msg.

Digitale Zwillinge in der Praxis: Jedes Unternehmen kennt diese Herausforderungen. Produktentwicklungszyklen sollen noch kürzer werden, um zeitnah auf Marktveränderungen zu reagieren – natürlich unter Beibehaltung oder sogar Steigerung des Kundennutzens und der Produktqualität. Zusätzlich möchten immer mehr Unternehmen auch während der Nutzungsphase Dienstleistungen anbieten. Firmen, die diese Entwicklung nicht mitgehen, geraten schnell ins Hintertreffen.

Digitale Zwillinge als Brücke: Von real zu virtuell

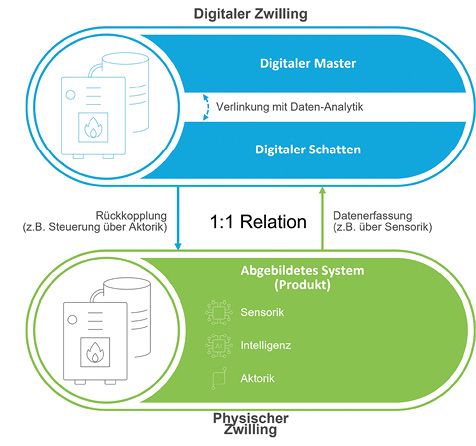

Um diese Ziele zu erreichen, benötigen Unternehmen Daten. Der Digitale Zwilling bildet den Container für diese Daten aus dem Produktlebenszyklus und kann in jeder Phase eingesetzt werden. Ziel ist es, anwendungsspezifisch die Realität möglichst genau abzubilden: Hier am Beispiel einer Heizungsanlage geht es um die Phasen „Service und Wartung“ und „Produktentwicklung“.

Bei einem Digitalen Zwilling handelt es sich um eine digitale 1:1-Abbildung eines physischen Produkts, einer Produktionsanlage oder eines Prozesses. Für einen Digitalen Zwilling braucht es zum einen den „Digitalen Master“, der den Soll-Zustand darstellt. Im „Digitalen Schatten“ werden Daten aus dem Betrieb erfasst und der Ist-Zustand sowie die Historie beschrieben. Auf Basis dieser Daten können intelligente Algorithmen beispielsweise zur Vorhersage von Ausfällen oder zu Optimierungen eingesetzt werden.

Der Datentransfer aus dem physischen Zwilling in die virtuelle Welt erfolgt beispielsweise über Sensorik. Welche Datenerfassungstechnologie zum Einsatz kommt, hängt vom individuellen Anwendungsfall ab. Die erfassten Daten werden über IoT-Schnittstellen in die digitale Welt übertragen. Wenn es erforderlich ist, vom Digitalen Zwilling steuernd auf den physischen Zwilling einzugreifen, muss auch eine Aktorik im physischen Zwilling implementiert werden. In der Regel bildet der Digitale Zwilling nur einen Teil der Realität ab, je nach Anwendungsfall und erwartetem Nutzen.

Doch wie kann man sich nun die Anwendung eines Digitalen Zwillings in der Industrie konkret vorstellen? Schon heute werden moderne Heizungsanlagen in vielen Fällen durch einen Digitalen Zwilling in der virtuellen Welt abgebildet. Die Voraussetzung dafür ist, dass die Anlage bereits mit einer Sensorik und Aktorik sowie einer von außen ansprechbaren, intelligenten Steuerungseinheit ausgestattet ist. Die Heizungsanlage sendet dafür in vordefinierten Zeitabständen Daten über den Betriebszustand wie beispielsweise Vor- und Rücklauftemperatur oder generierte Wärmemenge an den Digitalen Zwilling. Die Daten werden vom Digitalen Zwilling auf Störungen oder Ausfälle sowie mögliche Energieoptimierungen untersucht. Er ist jetzt idealer „Enabler“, um den Kunden Mehrwertdienste über eine App anzubieten.

System kennt den Endkunden

Nachdem der Kunde die Heizung an das Internet angeschlossen und sich registriert hat, „kennt“ das System des Heizungsbauers den Endkunden. Dieser kann nun mittels einer App seine individuellen Heizungsdaten wie etwa den aktuellen Zustand der Anlage, den Energieverbrauch sowie Vorschläge zur Optimierung abrufen. Falls der Kunde Informationen über seinen Heizungsinstallateur hinterlegt hat, kann der Digitale Zwilling detaillierte Daten zu Störungen oder Ausfällen an den Heizungsinstallateur übermitteln. Der Digitale Zwilling kann auch bestimmte Störungen prognostizieren (Predictive-Maintenance-Ansatz).

Die Produktentwicklung muss neue Wege gehen, um Daten über die Nutzung im Feld zu bekommen. Was mit den Produkten nach Verkauf und Auslieferung passiert, ist vielen Unternehmen meist nicht bekannt. Erstes Feedback aus dem Feld erhalten Produktentwickler oft erst, wenn es Kundenreklamationen gibt. Die Schadensanalyse bei einer Störung oder einem Ausfall ist aufwändig und führt im schlimmsten Fall zu einer Kundenabwanderung und einen Imageverlust für das Unternehmen.

Digitale Zwillinge können umfassende Daten aus der Nutzung der Heizungsanlagen für jedes verkaufte Produkt (Feedback-to-Design) erfassen und unmittelbar dem Fachbereich bereit stellen. Dabei können Erkenntnisse aus der Schadensanalyse in die Spezifikation der nächsten Produktgeneration einfließen. Zudem kann auf Basis dieser Daten die virtuelle Absicherung in der Entwicklung noch praxisnaher gestaltet werden. So erhöht sich die Produktreife zum einen über die Optimierung des Digitalen Masters, zum anderen durch die Ergänzung des Test-Katalogs um neue Testfälle. Das langfristige Ziel ist es, die Anzahl der kostenintensiven physischen Prototypen zu reduzieren oder gar überflüssig zu machen. Darüber hinaus kann der Hersteller durch die Erkenntnisse aus der Nutzung Over-the-Air (OTA) Software-Updates einspielen und so den Kunden durch Fehlerkorrekturen und gegebenenfalls neue Produktfunktionalitäten einen Mehrwert bieten. Für den Kunden schlägt sich das konkret vor allem in einer verbesserten Produktqualität nieder.

Was muss sich in Zukunft ändern, damit der Digitale Zwilling den flächendeckenden Einzug in die fertigende Industrie schafft? Eine sehr große technische Hürde stellen die fehlenden IT-Standards dar. Die vom Bundesministerium für Wirtschaft und Klimaschutz geförderte Gaia-X-Initiative ist angetreten, um genau dieses unternehmensübergreifende Daten-Ökosystem sowie ein standardisiertes Datenmodell für den Digitalen Zwilling zu schaffen. Die msg-Studie zum Digitalen Zwilling aus dem Jahr 2020, die in Kooperation mit dem Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK entstanden ist, hat darüber hinaus gezeigt, dass das volle Potenzial eines Digitalen Zwillings nur dann gehoben werden kann, wenn die dafür relevanten Informationen aus dem gesamten Produktlebenszyklus unternehmensübergreifend bereitgestellt werden können.

Digitale Zwillinge schaffen neue Jobs

Die Umsetzung Digitaler Zwillinge im Unternehmen ist ein Transformationsprozess, der alle Bereiche der Organisation, Unternehmensprozesse, Daten- und Informationsmodelle sowie IT-Systeme betrifft. Künftig wird es in Unternehmen neue Stellen und Verantwortungsbereiche für Entwicklung, Betrieb und Wartung Digitaler Zwillinge geben. Eine wichtige Voraussetzung ist, dass Unternehmen Expertise in den Bereichen Data Analytics und Künstliche Intelligenz (KI) aufbauen. Dabei wird die bereichsübergreifende Zusammenarbeit eine zentrale Rolle spielen.

Letztlich besteht eine zentrale Herausforderung darin, Nutzer davon zu überzeugen, ihre Daten mit den Herstellern zu teilen. Dies wird sich langfristig nur dann ändern, wenn der User einen persönlichen Vorteil darin sieht. Eine zentrale Voraussetzung für den flächendeckenden Einzug des Digitalen Zwillings in die Gesellschaft ist der vertrauensvolle Umgang mit den Daten in Bezug auf Datensouveränität und Datenschutz. Dafür muss sowohl in der Wirtschaft als auch in der Gesellschaft eine neue Haltung zum Datenaustausch etabliert werden.

Die Autoren: Dr. Wolfgang Bock verantwortet im Bereich Consumer Products der msg die Abteilung Industry 4.0 Transformation & Sustainability. Dipl.-Ing. Markus Samarajiwa arbeitet als Business Consultant bei msg im Bereich Automotive und Manufacturing.

:quality(80)/p7i.vogel.de/wcms/15/61/15611ff2086aa526d8dfc3eb9992248d/eplan-20eview-20ar-1--1024x576.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/e6/4ce68d7b0e76f0ec83f8d5e199dcd1ed/siemens-4320x2429.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/11/15118c1434ac342c07c7666adea161da/pci23-1036-2850x1602.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/1e/191e0a9024dfe56f8fb4e9b42dc0ee83/altair-newsroom-nr-hannovermesse2024-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/93/d693f93fe28e2aab9b6390f839357291/siemens-simcenter-e-machine-design-02.png)

:quality(80)/p7i.vogel.de/wcms/1f/1a/1f1a781aa6e783a44e9d2f51a4dc346a/pr-2232-2250-bx4-imc-s-1500x844.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/fe/c1fe95fb9f92afc5d9e076a2969ca0eb/24-04-16-st-c3-b6ber-vb-aaa-20heilbronn-01-3000x1688.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/80/048023f2828cb9eb3ad9b587d9725345/igus-2551x1435.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/67/c767018de9897bb48c65e4c756307b41/altair-newsroom-nr-2024-google-partner-of-the-year-social-1200x630-1120x630.png)

:quality(80)/p7i.vogel.de/wcms/b7/d6/b7d6436d7da5cd8467e0d3ac9fe4da6a/131734-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/86/a0865e32665ba836f070f5d8058cccff/cobot-discovery-page-6000x3377.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/6a/c86a9ebad226a43d067fbe5e1824b6ae/bearb-aufmacher-booster-20--20digitalisieren-20sie-20ihre-20ce-prozesse-blacksalmon-20via-20istock-1898x1067.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/1a/581a442180e139806ee4c5efde1d5300/h-c3-bcngsberg-20e-rechnung-800x450.png)

:quality(80)/p7i.vogel.de/wcms/37/16/3716d454cd92a7c09e3bf633f63321c5/de-2024-02-800-phoenix-contact-aufmacher-930x523.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/ed/11edc3e69ff3609cf257974c8de65fcc/240322-crc-1265x712.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/68/5c68e7bc2deefa9ca4cf326a72b54875/dc-ae-ctrlx-world-pi-02-1920x1080px-16x9cm-rgb-202404-1440x809.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ba/65ba7f72b222e/invenio-logo-vt-300x42.png)

:fill(fff,0)/p7i.vogel.de/companies/65/ba/65ba7c8c8e16f/apriori-logo-black.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ba/65ba624a0b99d/screenshot-2024-01-31-160711.png)

:quality(80)/p7i.vogel.de/wcms/0b/44/0b4467ec78f72df9a55636d6bdb6de1f/de-2022-07-301-coffee-machine-in-action-2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/fa/d8fab85a5d7eb26608ae2e5ee8e6cded/digitalerzwillingdessinamicsg220zurproduktzulassung.jpeg)